鎳基合金

鎳基合金是一種以「鎳」為主要成分,加入鉻、鐵、鉬、鈷、鋁、鈦等元素而形成的高性能金屬材料。它最重要的價值在於:在極端環境下依然能保持強度、耐熱與耐腐蝕能力。因此常見於航空、能源、化工、極端溫度工業中。

核心特性:

1. 極高的耐高溫能力

在高達 700–1000°C 的溫度下仍能維持強度,不易軟化或變形。

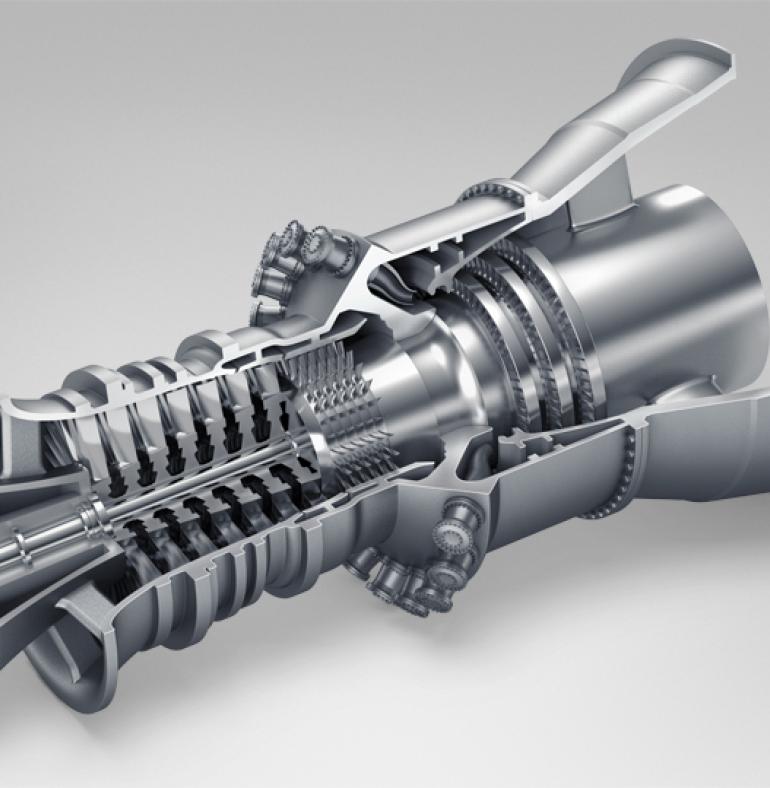

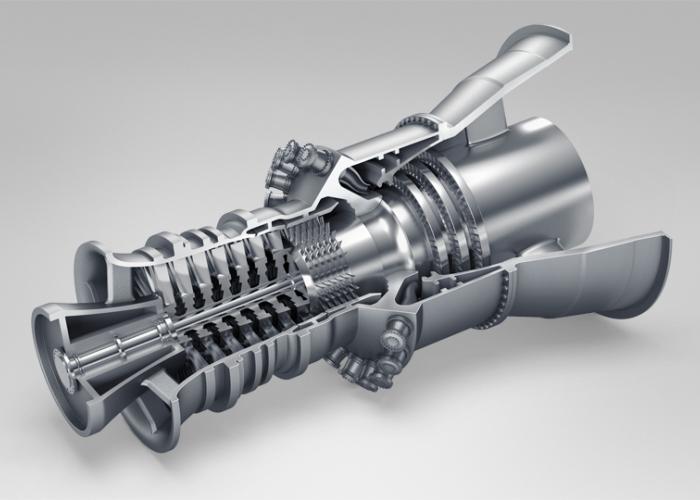

適合用在噴射引擎、燃氣渦輪、核能設備等高熱環境。

▶重點:在「高溫」這件事上,鎳基合金幾乎是所有金屬材料裡最穩定的。

2. 優異的耐腐蝕與抗氧化性能

鎳元素配合鉻、鉬,能在表面形成穩定的保護膜。

對酸、鹼、海水、氯化物等都有良好抵抗力。

▶適合化學工廠、海洋環境或高壓容器等長期接觸腐蝕介質的設備。

3. 極佳的機械強度與耐疲勞性

在長高溫、強壓力的情況下仍能保持結構穩定。使用壽命長,不易發生裂紋與疲勞失效。

▶航空葉片、渦輪機、核能反應爐都有大量使用。

4. 良好的抗蠕變性(Creep Resistance)

「蠕變」指金屬在高溫下慢慢變形的現象。鎳基合金的抗蠕變能力優秀,因此能承受高溫長時間運轉。

▶這是它被用在航空引擎渦輪葉片的核心原因之一。

5. 加工較困難,但精密性高

鎳基合金強度高,熱穩定性強,因此切削、焊接都比一般鋼材更難做。

製造成本高,但成品壽命長、可靠度極佳。

6. 典型鎳基合金種類

- Inconel 系列:耐高溫、抗氧化(如 Inconel 718)

- Hastelloy 系列:耐腐蝕能力最強

- Nimonic 系列:耐高溫、抗蠕變(航空用)

- Monel 系列:耐海水、耐腐蝕(海洋工程)

鎳基合金,可以說是在「高溫」與「腐蝕」兩種最嚴酷的環境裡依然能保持穩定的金屬材料。

它雖然昂貴、加工不易,但在需要穩定、安全、長壽命的領域裡,是不可替代的存在。

.jpg)